1. Notions chimiques autour de l'élément

Le lithium est le plus petit et léger des éléments métalliques. Ses propriétés physico-chimiques peuvent être trouvées dans plusieurs livres et sites de références [1.1].

2. Quantité sur Terre

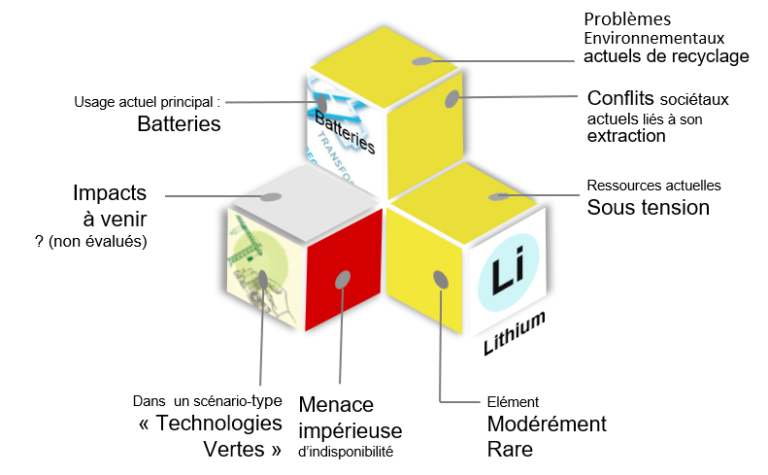

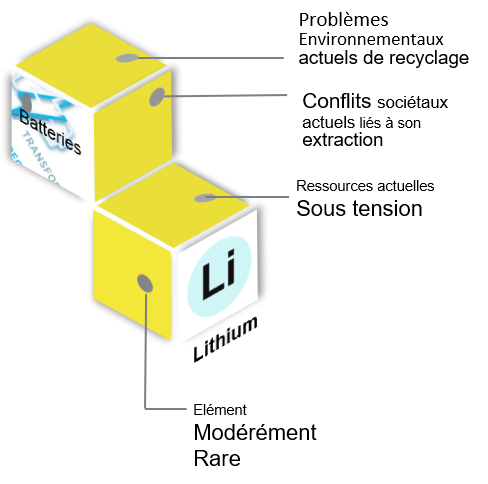

Modèles utilisés pour l'analyse détaillée

- les réserves de cet élément

- les procédés des transformations

- les usages plus communs

- l’effet des ces équilibres sur l’environnement et

- la présence éventuelle de conflits sociétaux liés à ce dynamique Ces analyses se basent sur plusieurs définitions dont par exemple celle de Réserve : «Une Réserve est une ressource identifiée et explorée, que l’on peut effectivement extraire (légalement, et techniquement) au prix actuel. » Cette façon de poser le problème définit donc aussi un « ici » (même si cet « ici » reste souvent impensé), autant pour les auteurices que pour les lecteur.ices de ce site, parce qu’ielles s’appuient sur cette définition qui est située dans une façon parmi d’autres de concevoir un rapport au monde. L’analyse sera donc exposée en partageant les données qui relèvent de la définition de Réserve sous le titre de “maintenant et ici”. Les données qui relèvent d’autres aspects (tels que les prévisions pour les utilisations à venir et les (nouvelles?) technologies associées , les effets attendus – environnementaux et sociaux -, ainsi que les scenarios proposées), seront présentées sous le titre “Demain et ailleurs”.

Maintenant et ici

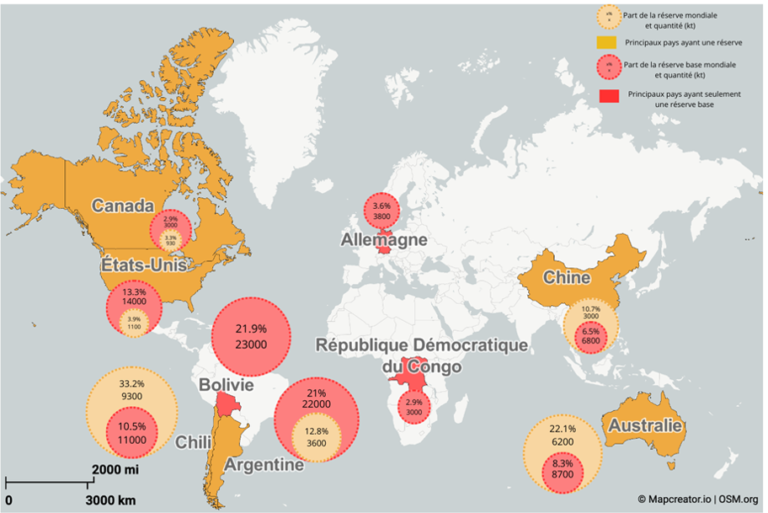

3. Réserves et Ressources sur Terre :

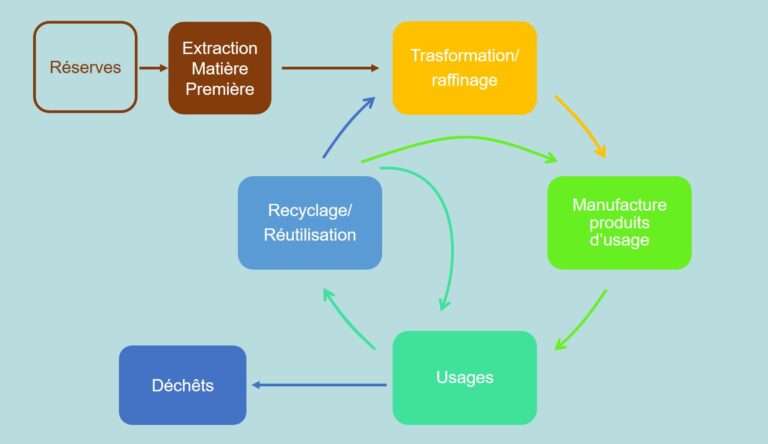

4. Procédés de Transformation

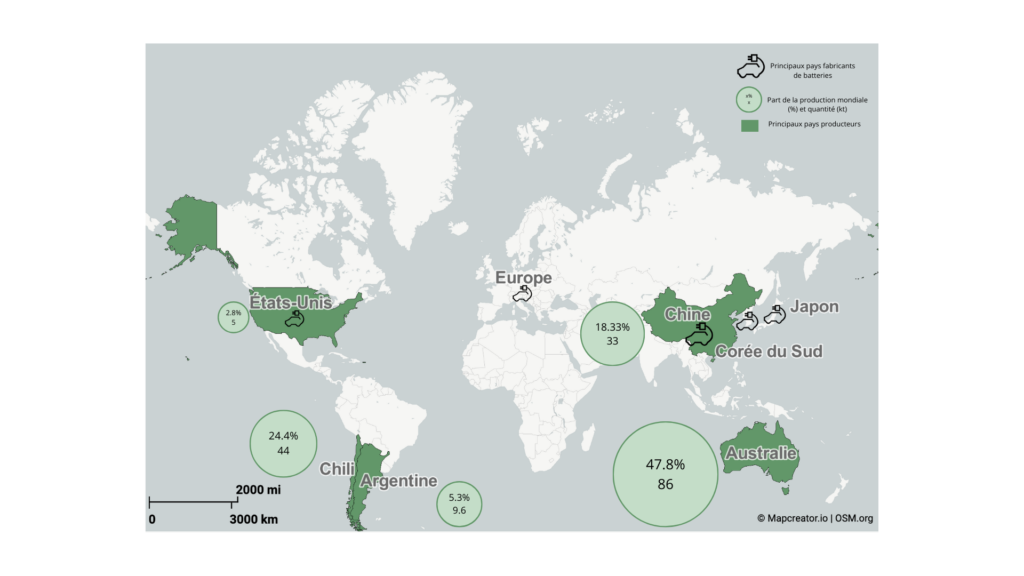

5. Production

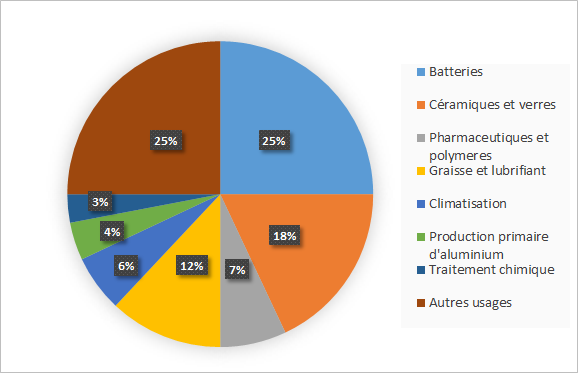

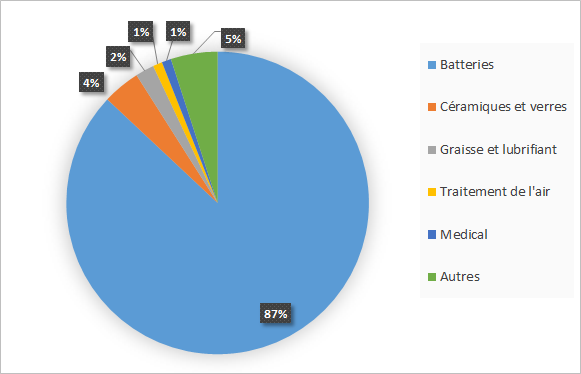

6. Usages

7. Fins de vies

7.1. Réutilisation

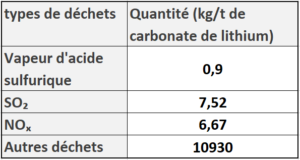

7.2. Recyclage

8. Impacts Environnementaux et Sociaux

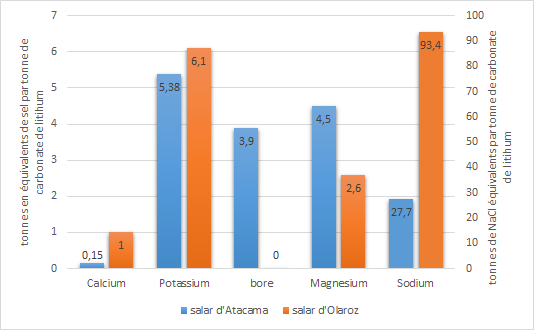

8.1. Extraction

8.2. Production

8.3. Fin de vie

Demain et ailleurs

9. Pourquoi commencer en parlant de Scénarios?

Pour le travail qui suit, on utilisera ce travail et ces quatre chemins contrastés, pensés pour la décarbonation, aussi pour classifier les scenarios qui sous tendent les analyse de disponibilité à venir autour de l’élément en discussion

10. Scénarios utilisés pour l'analyse

Symbioses

Bibliographie

Bibliographie Principale

Bihouix, Philippe, and De Guillebon, Benoît. Quel futur pour les métaux ? Raréfaction des métaux : un nouveau défi pour la société. N.p., EDP Sciences, 2013. https://lelementarium.fr/element-fiche/lithium/ (visité le 06/09/2024) ACTSHEETS UPDATES BASED OF 2020 FACTSHEETS LITHIUM, https://scrreen.eu/wp-content/uploads/2023/12/SCRREEN2_factsheets_LITHIUM-update.pdf consulté 30 Aout 2024 J. A. Llamas-Orozco et al., « Estimating the environmental impacts of global lithium-ion battery supply chain: A temporal, geographical, and technological perspective », PNAS Nexus, vol. 2, no 11, p. pgad361, nov. 2023, doi: 10.1093/pnasnexus/pgad361.

Bibliographie Supplementaire

ADEME. s. d. « Les scénarios ». Agence de la transition écologique (blog). Consulté le 14 mai 2024. https://www.ademe.fr/les-futurs-en-transition/les-scenarios/. Cao, Deqing, Chuan Tan, et Yuhui Chen. 2022. « Oxidative Decomposition Mechanisms of Lithium Carbonate on Carbon Substrates in Lithium Battery Chemistries ». Nature Communications 13 (1): 4908. https://doi.org/10.1038/s41467-022-32557-w. « CEA, Artelys, ATEE, ADEME. 2022. Annexe à l’étude PEPS5, Rapport sur la seconde vie des batteries. 49 pages. » s. d. CGEP, Columbia |. 2024. « Lithium in the Energy Transition: Roundtable Report ». Center on Global Energy Policy at Columbia University SIPA | CGEP. 12 janvier 2024. https://www.energypolicy.columbia.edu/publications/lithium-in-the-energy-transition-roundtable-report/. De Noblet, Jocelyn. 2001. « Une autre mobilité »: Les cahiers de médiologie N° 12 (2): 142‑49. https://doi.org/10.3917/cdm.012.0142. Flexer, Victoria, Celso Fernando Baspineiro, et Claudia Inés Galli. 2018. « Lithium Recovery from Brines: A Vital Raw Material for Green Energies with a Potential Environmental Impact in Its Mining and Processing ». Science of The Total Environment 639 (octobre):1188‑1204. https://doi.org/10.1016/j.scitotenv.2018.05.223. Gruber, Paul W., Pablo A. Medina, Gregory A. Keoleian, Stephen E. Kesler, Mark P. Everson, et Timothy J. Wallington. 2011. « Global Lithium Availability: A Constraint for Electric Vehicles? » Journal of Industrial Ecology 15 (5): 760‑75. https://doi.org/10.1111/j.1530-9290.2011.00359.x. « Lithium : quels enjeux, quelles perspectives ? - SVP ». s. d. Consulté le 14 mai 2024. https://www.svp.com/actualite/lithium-enjeux-perspectives. Liu, Chunwei, Jiao Lin, Hongbin Cao, Yi Zhang, et Zhi Sun. 2019. « Recycling of spent lithium-ion batteries in view of lithium recovery: A critical review ». Journal of Cleaner Production 228:801‑13. https://doi.org/10.1016/j.jclepro.2019.04.304. Ritchie, Hannah. 2024. « Does the World Have Enough Lithium to Move to Electric Vehicles? » 9 mai 2024. https://www.sustainabilitybynumbers.com/p/lithium-electric-vehicles. Thinkerview, réal. 2022. L’effondrement : le point critique ? Aurore Stéphant [EN DIRECT]. https://www.youtube.com/watch?v=xx3PsG2mr-Y. Watari, Takuma. 2020. « Review of Critical Metal Dynamics to 2050 for 48 Elements ». https://doi.org/10.1016/j.resconrec.2019.104669.

Bibliographie Détaillée

La bibliographie détaillée est fournie sous forme de références insérée dans le texte de l'analyse.

Références

Références partie 2. Quantité sur Terre et modèles

[2.1] Bihouix, Philippe, and De Guillebon, Benoît. Quel futur pour les métaux ? Raréfaction des métaux : un nouveau défi pour la société. N.p., EDP Sciences, 2013.

[2.2] “Material Flow Analysis from Origin to Evolution” Thomas E Glaeser, Environ. Sci. Technol. 2019, 53, 21, 12188–12196

Références partie 1. Notions chimiques

[1.1] L’Élémentarium, « Archives des Lithium », L’Élémentarium. Consulté le: 14 mai 2024. [En ligne]. Disponible sur: https://lelementarium.fr/element/lithium/Références partie 3. Réserves et Ressources

[3.1] V. Bos et M. Forget, « Géoéconomie du lithium », Politique étrangère, vol. Hiver, no 4, p. 81‑97, 2023, doi: 10.3917/pe.234.0081.

[3.2]« U.S. Geological Survey, 2024, Mineral commodity summaries 2024: U.S. Geological Survey, 212 p. ».

[3.3] Datu Buyung Agusdinata et al. 2018 Environ.Res.Lett. 13 123001. »

[3.4]« Gloaguen E., Melleton J., Lefebvre G., Tourlière B., Yart S. avec la collaboration de Gourcerol B.(2018). Ressources métropolitaines en lithium et analyse du potentiel par méthodes de prédictivité. Rapport final. Rapport BRGM/RP-68321-FR, 126 p., 63 fig., 11 tab.

Références partie 4. Procédés de transformation

[4.1] « Métallurgie du lithium », Techniques de l’Ingénieur. Consulté le: 28 mai 2024. [En ligne]. Disponible sur: https://www.techniques-ingenieur.fr/base-documentaire/materiaux-th11/elaboration-et-recyclage-des-metaux-non-ferreux-42370210/metallurgie-du-lithium-m2500/

Références partie 6. Usages

[6.1] « IFPEN | Le lithium dans la transition énergétique : au-delà de la question des ressources ? », IFPEN. Consulté le: 14 mai 2024. [En ligne]. Disponible sur: https://www.ifpenergiesnouvelles.fr/article/lithium-transition-energetique-au-dela-question-des-ressource

[6.2] « Lithium end-usage in the global market share 2023 », Statista. Consulté le: 15 mai 2024. [En ligne]. Disponible sur: https://www.statista.com/statistics/268787/lithium-usage-in-the-world-market/ [6.3] « IFPEN | Quelle criticité du lithium dans un contexte d’électrification du parc automobile mondial ? », IFPEN. Consulté le: 21 mai 2024. [En ligne]. Disponible sur: https://www.ifpenergiesnouvelles.fr/article/quelle-criticite-du-lithium-contexte-delectrification-du-parc-automobile-mondialRéférences partie 7. Fins de vies

[7.1] P. Barboux, « Recyclage des batteries au lithium », Techniques de l’Ingénieur. Consulté le: 14 mai 2024. [En ligne]. Disponible sur: https://www.techniques-ingenieur.fr/base-documentaire/ingenierie-des-transports-th14/motorisations-thermiques-hybrides-et-electriques-42720210/recyclage-des-batteries-au-lithium-trp1103/

[7.2] « brgm_plaquette_lithium_2012.pdf ». Consulté le: 30 mai 2024. [En ligne]. Disponible sur: https://www.mineralinfo.fr/sites/default/files/2023-03/brgm_plaquette_lithium_2012.pdf [7.3] « Association négaWatt – BP 16280 Alixan – 26958 VALENCE Cedex 9 contact@negawatt.org – www.negawatt.org Lithium : vers une indispensable sobriété ». [7.4]« More Than 300,000 mt of Lithium Battery Scrap Was Recycled in China in 2022, Recycling Market to Embrace Both Opportunities and Challenges in 2023 | Shanghai Non ferrous Metals ». Consulté le: 3 juin 2024. [En ligne]. Disponible sur: https://news.metal.com/newscontent/102073901/more-than-300000-mt-of-lithium-battery-scrap-was-recycled-in-china-in-2022-recycling-market-to-embrace-both-opportunities-and-challenges-in-2023/ [7.5] E. Asadi Dalini, G. R. Karimi, S. Zandvakili, et M. Goodarzi, « A Review on Environmental, Economic and Hydrometallurgical Processes of Recycling Spent Lithium-ion Batteries », Mineral Processing and Extractive Metallurgy Review, vol. 42, p. 1‑22, juill. 2020, doi: 10.1080/08827508.2020.1781628. [7.6] CSIRO, « Lithium-ion battery recycling ». Consulté le: 4 juin 2024. [En ligne]. Disponible sur: https://www.csiro.au/en/research/technology-space/energy/Energy-in-the-circular-economy/Battery-recycling. [7.7] M. Seltzer, A. C. for Energy, the E. on March 3, 2022, et 4 P.m, « A better way to recycle lithium batteries is coming soon from this Princeton startup », Princeton University. Consulté le: 4 juin 2024. [En ligne]. Disponible sur: https://www.princeton.edu/news/2022/03/01/better-way-recycle-lithium-batteries-coming-soon-princeton-startup. [7.8] « As electric vehicles take off, we’ll need to recycle their batteries », Environment. Consulté le: 4 juin 2024. [En ligne]. Disponible sur: https://www.nationalgeographic.com/environment/article/electric-vehicles-take-off-recycling-ev-batteries .Références partie 8. Impacts Environnementaux et sociaux

[8.1] « Producción Sustentable de Litio | Nosotros | SQM Lithium », SQM. Consulté le: 4 juin 2024. [En ligne]. Disponible sur: https://sqmlitio.cl/nosotros/produccion-sustentable/.

[8.2] . L. Vera, W. R. Torres, C. I. Galli, A. Chagnes, et V. Flexer, « Environmental impact of direct lithium extraction from brines », Nat Rev Earth Environ, vol. 4, no 3, p. 149‑165, févr. 2023, doi: 10.1038/s43017-022-00387-5. [8.3] P. Langlois, « Impacts de l’extraction et du raffinage du lithium sur l’environnement : 1 – Les méthodes traditionnelles », Roulez Électrique – Votre référence en électromobilité au Québec. Consulté le: 14 mai 2024. [En ligne]. Disponible sur: https://roulezelectrique.com/impacts-de-lextraction-et-du-raffinage-du-lithium-sur-lenvironnement-1-les-methodes-traditionnelles/. [8.4] T. Gao, N. Fan, W. Chen, et T. Dai, « Lithium extraction from hard rock lithium ores (spodumene, lepidolite, zinnwaldite, petalite): Technology, resources, environment and cost », China Geology, vol. 6, no 1, p. 137‑153, janv. 2023, doi: 10.31035/cg2022088. [8.5] D. Chung, E. Elgqvist, et S. Santhanagopalan, Automotive Lithium-ion Battery (LIB) Supply Chain and U.S. Competitiveness Considerations: Clean Energy Manufacturing Analysis Center (CMAC), NREL (National Renewable Energy Laboratory). National Renewable Energy Laboratory, 2015. [8.6] J. A. Llamas-Orozco et al., « Estimating the environmental impacts of global lithium-ion battery supply chain: A temporal, geographical, and technological perspective », PNAS Nexus, vol. 2, no 11, p. pgad361, nov. 2023, doi: 10.1093/pnasnexus/pgad361. [8.7] D. Cao, C. Tan, et Y. Chen, « Oxidative decomposition mechanisms of lithium carbonate on carbon substrates in lithium battery chemistries », Nat Commun, vol. 13, no 1, p. 4908, août 2022, doi: 10.1038/s41467-022-32557-w. [8.8] E Asadi Dalini, Gh. Karimi, S. Zandevakili & M. Goodarzi (2021) « A Review on Environmental, Economic and Hydrometallurgical Processes of Recycling Spent Lithiumion Batteries », Mineral Processing and Extractive Metallurgy Review, 42:7, 451-472, DOI: 10.1080/08827508.2020.1781628 ». Consulté le: 4 juin 2024. [En ligne]. Disponible sur: https://www.tandfonline.com/doi/full/10.1080/08827508.2020.1781628Références partie 9. Pourquoi parler de scénarios?

[9.1] ADEME, Prospective – Transitions 2050 – Rapport. Consulté le: 22 novembre 2024. [En ligne]. Disponible sur: https://www.ademe.fr/les-futurs-en-transition/les-scenarios/